Funktioner ved fremstilling af et drivhus fra et profilrør

Der er mange varianter af drivhuse. Nogle er lavet af træ, andre er lavet af polycarbonat og så videre. Strukturer lavet af metalprofiler (rør) fortjener særlig opmærksomhed. Det er dette materiale, der kan tjene i lang tid og modstå stærke destruktive effekter.

Funktioner og typer

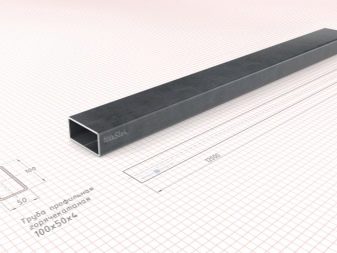

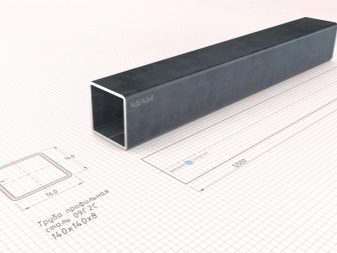

De fleste af de anbefalinger, der kan findes på internettet, er baseret på standard rørformede designs. Profilrøret kan være enten rektangulært eller kvadratisk.

Hjemmelavede drivhuse udføres normalt i en af tre muligheder:

- fastgjort til huse (taget kan være skråtstillet eller ovalt uden udtalt symmetri);

- fritliggende buede bygninger;

- drivhuse "hus" udstyret med sadeltag.

Den typiske størrelse af komponenterne bestemmer de mest almindelige dimensioner af bygninger: 3, 4, 6 eller 12 m i længden, fra 2 til 6 m i bredden. De mest bekvemme dimensioner for et par parallelle senge er 3x6 m, for tre senge - 3-12x4-6 m.

Fordele og ulemper

Et drivhus lavet af et professionelt rør har fem styrker:

- designet tjener i lang tid;

- blokke fikseres ganske enkelt;

- montering er let og bekvemt;

- konstruktion kan udføres i enhver konfiguration, du kan lide;

- de påførte belægninger er meget forskellige.

Hvad angår ulemperne, er det ret svært at bøje profilen. Løsningen på problemet er som følger: Bøj et af rørene fyldt med sand, prøv at give det den mest nøjagtige form, og brug det som en skabelon.

Valg af profil og form på strukturen

Ved fremstilling af et firkantet eller rektangulært rør kan følgende bruges:

- varm deformation;

- kold deformation;

- elektrisk svejsning;

- elektrisk svejsning kombineret med kold deformation.

For at lave buer har du brug for et 20x40 profilrør (10 stykker hver), med en omtrentlig længde på 580 cm.Der er to muligheder: enten anmode straks om at skære til den ønskede størrelse eller købe konventionelle modeller med en størrelse på 6 m.For buede strukturer, bør du tage materiale med en 4x2 sektion. Overliggerne er konstrueret af 2x2 metal (67 cm lang).

De officielle krav til et formet rør er fastsat af GOST 8639-82 og 8645-68. Der er muligheder baseret på forskellige metaller, oftest foretrækker bygherrer stål med et eksternt anti-korrosionslag. Optimal forstærkning opnås med fire afstivninger, der optager den maksimale belastning.

Galvaniseret profilrør skal have et specielt lag både indvendigt og udvendigt. Det er ikke svært at skelne højkvalitetsmateriale - det skal være ret let. Rammen lavet af det er ikke svært at flytte til et andet sted eller transportere det i bil. Takket være den solide beskyttende belægning minimeres risikoen for korrosion.

Hvis du har brug for en garanti for øget mekanisk stabilitet af strukturen, skal du tage et profilgalvaniseret rør med yderligere forstærkning. Et sådant materiale overfører roligt tryk op til 90 kg pr. 1 kvm. m. Ifølge bestemmelserne i GOST kan sådanne strukturer tjene op til 20 eller endda op til 30 år. Selvom det galvaniserede lag er bøjet, vil der forekomme buler og andre defekter på det, men belægningen vil næsten helt sikkert forblive intakt i lang tid.

Svejsning bruges til at lave en ramme fra et ubeskyttet rør. Galvaniserede elementer er forbundet med bolte, specielle forbindelsesstykker eller hjørner.Det er ikke særlig praktisk at bruge metalelementer med stor diameter, fordi de er for tunge og ubehagelige.

Projekt og forberedelse

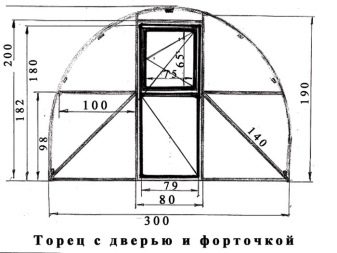

Tegninger er i de fleste tilfælde tegnet i henhold til standardstørrelser - fra 300 til 1200 cm. Det anbefales at finde ud af denne indikator med producenter eller sælgere for ikke at betale for meget for overskydende materiale og ikke forlade rester.

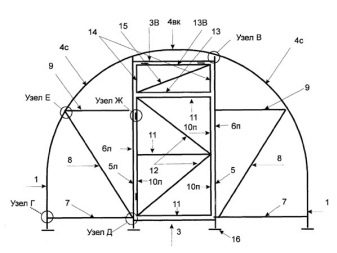

Planerne skal tydeligt vise:

- grundlag;

- vertikalt rettede stativer;

- tag;

- top sele;

- en dør;

- vinduer og ventilationsåbninger;

- afstandsstykker.

Når du udarbejder et projekt, skal du være opmærksom på belysningsniveauet. Ethvert drivhus skal vende strengt mod syd. Den tilladte overfladeforskel er maks. 100 mm. I overensstemmelse med skemaet udføres mærkningen af den bygning, der oprettes. Til dette bruges pæle og reb. Hvis du tjekker de markerede linjer diagonalt, kan du gøre alt ganske glat.

Det er slet ikke nødvendigt at bruge alle profiler med en sektion på 40 x 20, 20x20 eller 40x40 mm. På grund af den relativt tykke krop (fra 0,2 cm) er sådanne elementer ret stærke. Vandrette afretningslag kan fremstilles af en profil med et tværsnit på 1 til 1,5 mm, fordi exceptionel ydeevne ikke er påkrævet.

Ved beregning af bygningens højde styres de primært af væksten af ejeren af et sommerhus eller et landsted. Det antages normalt, at loftet skal laves 0,3 - 0,4 m højere end dem, der bruger drivhuset, fordi værdierne kan variere fra 190 til 250 cm.

Dimensionering har endnu en finesse - tilpasning til efterbehandlingsmaterialet. Når rammen er beklædt med en film, er det egentlig ligegyldigt, men ved brug af polycarbonat er det vigtigt at sikre, at størrelsen på materialet er tilstrækkelig til at dække hele højden uden at skære eller tilføje. Et typisk ark af cellulært polycarbonat er 6 m langt. I tilfælde af et buet drivhus skal du anvende formlen for at beregne omkredsen. Det er værd at overveje, at en højde på 2 m normalt er overdreven, men 190 cm er næsten ideelt.

Når du forbereder opførelsen af et gavlpræfabrikeret drivhus, anbefales det at tage hensyn til jordens egenskaber. De bedste resultater opnås ved installation i tørre områder, da det med al beskyttelse af bærende strukturer er bedre ikke at udsætte dem for alvorlige tests. Sandjord er lerjord overlegen, da den ikke bliver så sumpet.

De forsøger at rette den længste side af strukturen mod syd, så maksimalt sollys trænger ind. Placering af døren for enden hjælper med at holde varmen inde i drivhuset og til at lette bevægelsen omkring det.

Som praksis fra tusindvis af gartnere viser, skal døren laves mindst 0,7 - 0,8 m bred. Hvad angår højden, bestemmes den af strukturens overordnede dimensioner. Hvis det er planlagt at bygge et hoveddrivhus, er en slags vestibule eller korridor gavnlig af to grunde: den danner et ekstra lag af luft (termisk barriere) og kan bruges som et sted til opbevaring af inventar. Når dørene åbnes, vil denne luftsluse reducere varmetabet.

Fundamentkonstruktion

Drivhuse lavet af formede rør er lette, men denne fordel bliver ofte til et alvorligt problem, fordi det ikke er svært for ubudne gæster eller vindstød at bryde en sådan struktur. Løsningen er at fremstille et fundament af en tape- eller søjletype (dets valg bestemmes af jordens struktur). Under alle omstændigheder, før starten af byggeriet, er stedet grundigt rengjort for forurening, de øverste lag af jorden fjernes. Derefter laves markeringer ved at stikke træpæle rundt om omkredsen af den struktur, der skabes, som tjener til at holde rebet.

Så kan du bygge selve fundamentet. Hvis særlige anti-vandalegenskaber ikke er vigtige, og der heller ikke er nogen trussel om stærk vind, kan du begrænse dig til en søjleformet struktur baseret på asbestcementrør.

Arbejdsprocessen omfatter flere faser.

- Jorden er boret med en strengt defineret stigning.Diameteren af hvert hul skal tillade røret at gå frit ind uden at passe.

- Når understøtningerne er blevet placeret i hullerne, fyldes de ydre mellemrum med eventuel passende jord, der bør komprimeres.

- Den indvendige del af røret er fyldt med cement, hvilket sikrer, at der ikke er hulrum.

- En plade af metal eller et tidligere skåret stykke forstærkning indføres ovenfra (dette vil være koblingen af fundamentet og rammen af et hjemmelavet drivhus).

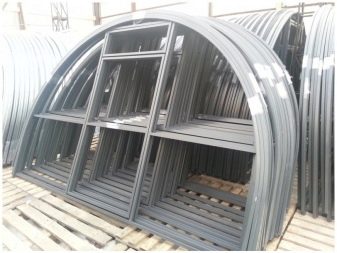

Rammesamling og beklædning

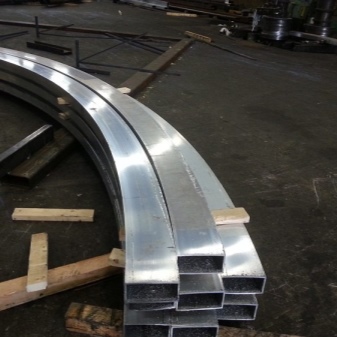

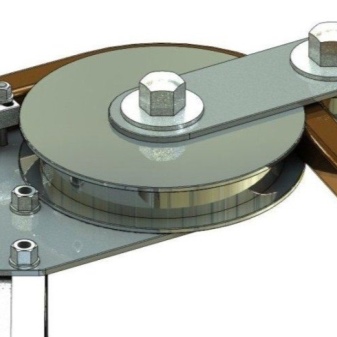

Buen skabes bedst af en rørbukker. Manuelt arbejde i dette tilfælde er ikke kun svært, det tillader heller ikke at opnå den nødvendige nøjagtighed. Samlingen af skroget begynder fra enderne af strukturen. Rørsektioner bindes normalt ved svejsning ved hjælp af T-stykker og vinkler, hvis du ønsker at opnå den højeste styrke. Men når opgaven er sat til at lave et sammenklappeligt drivhus med egne hænder, skal du bruge koblinger. Den sidste fase er at dække drivhuskroppen med polycarbonat.

Selvskærende skruer med termiske skiver bruges til at fastgøre pladerne.der forstyrrer vandets indtrængning i stoffets celler. Selve cellerne skal placeres i en vinkel eller lodret, da fugt begynder at stagnere i det vandrette plan og ødelægge materialet.

Et drivhus i form af et "hus" med sadeltag i fuld størrelse skal være udstyret med både indgangsdør og udluftninger. Specialister laver et miniaturedrivhus af en buet konfiguration med kun en dør uden ventilationskanaler.

Fordelen ved bueformen er, at den er meget stabil og praktisk. Den aerodynamiske kvalitet af strukturen gør det muligt for den effektivt at modstå kraftige vindstød, undgå ophobning af sne og is. Problemet kan kun være at bøje profilrørene korrekt. Udover at bruge en rørbukker og kontakte fagfolk, kan du også bruge enklere værktøjer, herunder en radiusskabelon.

Det er muligt at bøje profilen uden opvarmning med tilsætning af et fyldstof, selvom dette ikke er nødvendigt for elementer, der er tyndere end 1 cm. Hvis der alligevel anvendes relativt tykke komponenter, letter tilsætning af sand eller kolofonium arbejdet meget, så det bliver nemmere og hurtigere selv at bukke det tykke rør. Nogle hjemmehåndværkere bruger fjedre med stor diameter, der kan indsættes i hulrummet på det professionelle rør. De mekaniske egenskaber af en sådan "hjælper" giver bøjning uden at ændre profilernes tværsnit langs hele rørets længde.

En anden måde at forme emnet til den ønskede form er med en bukkeplade med huller lavet i den. Udsparingerne bruges til at arrangere stængerne, som vil fungere som stop. Efter at have placeret røret mellem et par stænger indført i pladen i den nødvendige afstand fra hinanden, begynder profilen at bøje sig og gradvist flytte kraften fra midten af metalstykket til dets periferi. Det er sagtens muligt at udføre arbejdet på denne måde, men det vil være meget vanskeligt, og resultatet vil afhænge af indsatsen.

Meget tykke rør skal bøjes korrekt efter forvarmning. Fyldning af profilen med omhyggeligt sigtet sand er med til at sikre en jævn fold. Da du skal arbejde med varmt metal, skal du bære beskyttelseshandsker. Det er også vigtigt at passe på brandkildens sikkerhed.

Rækkefølgen af handlinger er som følger:

- skabe pyramideformede træpropper (deres længde er 10 gange bredden af sålen, på det bredeste sted skal to rør frit komme ind);

- riller er lavet i propperne designet til at bringe varme gasser ud;

- brænd den ønskede del af profilen;

- fyldstoffet er befriet for meget store partikler (påtrykt på overfladen) og fra meget små (de kan smelte ind i metallet);

- sand kalcineres ved en temperatur på 150 grader;

- en forseglet prop, der ikke har fordybninger, er placeret på den ene side af røret;

- fra den modsatte retning skal der indføres en tragt i profilrøret, ved hjælp af hvilken det kalcinerede sand kan doseres ind i hulrummet;

- væggene banker (lyden skal være dæmpet);

- efter at have fyldt røret med sand, brug en anden prop;

- bøjningspunktet er markeret med kridt, segmentet er fast fastgjort i en skruestik efter at være blevet påført skabelonen;

- det svejsede rør skal bøjes med samlingerne placeret på siden (bøj ikke i retning af de svejste sømme);

- opvarmning langs markeringslinjen skal være rødglødende;

- giver metallet blødhed, det bøjes i en bekræftet bevægelse.

Det afkølede emne, for en sikkerheds skyld, kontrolleres mod skabelonen. Hvis resultatet er perfekt, fjernes propperne og sandet rystes ud. Hvis det er nødvendigt at forankre metalelementer med hinanden, er det bedst at svejse dem.

Afstanden mellem stolperne skal være 1 m. Hvis polyethylenfilm bruges som dækmateriale, er det tilrådeligt at reducere afstanden til 60 cm. Sådanne indikatorer bestemmes af det optimale niveau af belastning på rørene. Der er situationer, hvor afstanden skal øges. Så skal strukturen styrkes.

Derefter graves en grube 0,8 m dyb, som hældes med cement til den langsgående base (dens højde er 0,15 m). Endvidere er baserne svejset på tværs af tværsnittet til de langsgående elementer. Metalhjørner hjælper med at øge drivhusets styrke og pålidelighed. En mursten er placeret under basen, nogle gange dannes en lav rille.

Konstruktionen af rammen er forudgået af:

- udlægning af dækmateriale;

- placere buer ovenpå;

- markering med tuscher.

Ved skæring af dækmaterialer efterlades en reserve på ca. 20 mm. En ramme er monteret på en fuldstændig frossen løsning, den første bue er svejset til alle langsgående baser. Når du installerer det, som når du installerer den sidste profil, bruges et lod for at minimere fejl. Følgende dele forbindes ved hjælp af jumpere (ifølge fagfolk, anbefales det at starte med at svejse buen til den højeste jumper).

Efter at have installeret den sidste bue, er jumperne monteret i enden. Deres profil har et tværsnit på 20x20 mm, fordi belastningsniveauet er lavt. Efter at have fastgjort dækmaterialet, skæres huller til vinduer og døre ud i det. Hver samling af denne slags er behandlet med silikone for maksimal tætning.

Ved strengt at overholde disse retningslinjer kan du bygge et drivhus, der holder i over 10 år uden næsten ingen vedligeholdelse. Og hvis man laver alle beregningerne, så der bliver færre segmenter tilbage, så bliver arbejdet relativt billigt.

For information om, hvordan man laver et drivhus fra et profilrør, se næste video.

Kommentaren blev sendt.