Udstyr til fremstilling af brændstofbriketter

Brændstofbriketter er en særlig type brændstof, der gradvist vinder popularitet. Pellets bruges til opvarmning af private bygninger og industribygninger. Produkterne er attraktive på grund af deres overkommelige pris og fremragende ydeevne. Det er værd at overveje mere detaljeret funktionerne ved fremstilling af briketter og typer udstyr.

Ekstruderfunktioner

Til at begynde med er det værd at finde ud af, hvad Eurowood er. Dette er en absolut miljøvenlig type brændstof, hvortil materialet bruges:

- skovningsaffald, som omfatter savsmuld, små spåner, bark og løv, bruger også ofte nåle tilovers fra træbearbejdning;

- affald fra virksomheder, der behandler landbrugsprodukter;

- halm, rør, små fraktioner af tørvejord;

- fugleklatter, som dannes i store mængder 1-2 gange pr. sæson.

Fordelene ved det forbedrede brændstof omfatter et lavt askeindhold, en lang levetid og et fald i kuldioxidemissioner med omkring 10-15 gange. Fremstillingen af brændstofbriketter er en moderniseret teknologisk proces, hvorigennem det er muligt at lime partikler sammen.

- Først rengøres råmaterialet grundigt og fjerner urenheder. Også på dette stadium udføres foreløbig knusning af træaffald til små partikler.

- Derefter tørres materialet. Det er vigtigt at sænke fugtaflæsningen til 8-12% for at få det ønskede resultat.

- Affaldet knuses igen for at få endnu finere fraktioner, som bliver nemmere at komprimere.

- Den fjerde fase involverer forarbejdning af råmaterialer med damp for at øge fugtindekset til bestemte værdier.

- Først derefter begynder de at presse materialet ved hjælp af ekstrudere - specielle installationer.

- Derefter afkøles de færdige briketter, og der udføres færdig tørring.

Den sidste fase består i at pakke de resulterende produkter.

Nu mere om ekstruderen. Dette er en maskine, ved hjælp af hvilken det er muligt, gennem blødgøring eller smeltning, at give den den ønskede form. Processen er ekstruderingen af den komprimerede masse gennem de tilvejebragte huller.

De vigtigste strukturelle elementer i pressen er anført nedenfor.

- Blander. Giver effektiv blanding af flere typer råvarer og giver dig mulighed for at få en homogen blanding.

- Matrix. Med dens hjælp er det muligt at give råmaterialet den nødvendige form.

- Punch. Det udøver pres på den oprindelige blanding.

- En arbejdsmekanisme udstyret med et drev. Det er nødvendigt at omdanne elektrisk energi til mekanisk energi, som er en kompressionskraft.

- Stanina. Basen som resten af konstruktionselementerne står på.

Ekstruderen omfatter også et hus, et varmeelement, en skrue og et hoved til dannelse af briketter af en bestemt form.

En presse er et specielt apparat, ved hjælp af hvilket briketter fremstilles kompakt og velegnet til langtidsopbevaring og brug.

Varianter af presser

Producenter producerer forskellige typer maskiner til fremstilling af brændstofbriketter. Ifølge driftsprincippet er enhederne opdelt i to typer.

- Intermitterende briketinstallationer. I dette tilfælde gentager udstyret den samme cyklus: det indlæser råmaterialer, komprimerer og frigiver det færdige produkt fra formen. Antallet af gentagelser er ikke begrænset.

- Kontinuerlig handling. Ekstrudere tilhører denne kategori. Processen med at fremstille briketter foregår ved tilsætning af råmaterialer til installationen, efterfulgt af ekstrudering af produktet. Udstyret er også ansvarlig for at skære stængerne.

Til gengæld er ekstrudere også opdelt i forskellige grupper.

brugervejledning

Disse minipresser repræsenterer en simpel struktur af stålelementer, som omfatter:

- Presseformular;

- støtte del;

- stempel;

- håndtere.

Om nødvendigt kan en sådan ekstruder samles af dig selv. Fordelene ved udstyret inkluderer let vægt og nem transport. Enheden er mere velegnet til at arbejde med små volumener.

Hydraulisk

De er kendetegnet ved tilstedeværelsen af en stempelpumpe, gennem hvis drift det er muligt at justere installationens ydeevne. Designet omfatter også en elektrisk motor og en tank indeholdende hydraulikolie. Egenskaber ved maskinerne:

- diskontinuerlig metode til fremstilling af briketter;

- skabe en indsats for at presse kul eller andre råmaterialer ved at pumpe olie ind i et specielt hulrum;

- højt specifikt tryk - op til 1500 kg / cm2.

For at opnå briketter fyldes råmaterialet i pressen i forudberegnet portioner. Efter kompression frigiver maskinen færdige piller. Den vigtigste fordel ved den hydrauliske maskine er dens lave pris. Producenter bemærker også muligheden for at lave briketter i form af mursten, hvilket i høj grad forenkler transport og opbevaring af materialet. Blandt minusserne er der en lille præstation.

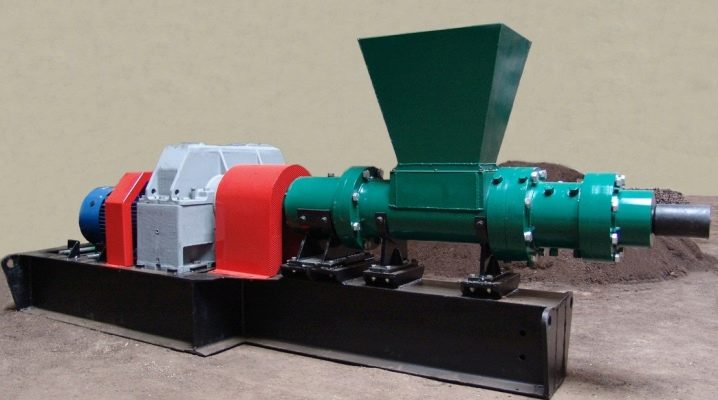

Stødmekanisk

Designet til dannelse af briketter i henhold til princippet om slagekstrudering. Pressens design omfatter et stempel, der er placeret vandret inde i en pumpe i form af en cylinder. De vigtigste parametre for sådanne enheder:

- metoden til fremstilling af materialet er kontinuerlig;

- arbejdslegeme - en krumtapaksel udstyret med en plejlstang;

- maksimalt tryk - 2500 kg / cm2.

Udstyret hører til kategorien af installationer i mellemsegmentet med hensyn til omkostninger. Samtidig viser maskinen fremragende ydeevne, er i stand til at arbejde med store mængder råmaterialer.

En separat kategori er skrueekstrudere, gennem hvilke det er muligt at organisere en kontinuerlig strøm af briketterproduktion. En roterende snegl fungerer som et arbejdslegeme i maskinen, og den maksimale trykindikator når 3000 kg/cm2.

Pressen er baseret på ekstruderingsprincippet:

- sneglen komprimerer blandingen;

- komponenter ekstruderes i et specielt hul - en matrice;

- den koniske form af kanalen giver den nødvendige kompression af råmaterialet, hvilket danner en briket.

En lignende handling realiseres i processen med at drive en kile ind i spalten. Fordelene ved skruemaskiner inkluderer:

- produktion af højdensitetsbriketter, som gør det muligt at opnå lang forbrænding og større varmeoverførsel af materialet;

- øget produktivitet, takket være hvilken det er muligt at opnå flere briketter pr. tidsenhed end på en hydraulisk enhed;

- en pålidelig træform - et 6-sidet tværsnit med et gennemgående hul i midten, som giver luftstrøm til de indre lag.

Materialet, der frigives af skrueekstruderen, brænder fuldstændigt og efterlader næsten ingen aske.

Den eneste ulempe ved installationen er den høje pris.

Markedet for udstyr til produktion af Euro-brændselstræ er repræsenteret af en bred vifte af ekstrudere. Derfor er det ikke altid nemt at afgøre, hvilken model der vil være mere optimal for en pålidelig og hurtig proces. Når du køber en presse, bør du overveje følgende punkter.

- Motorkraft. Det afhænger direkte af effektafbryderens kapacitet, som er placeret ved indgangen til huset, og bestemmes også af kablernes tværsnit. Den bedste mulighed er snegleenheder: de har den maksimale ydeevneindikator.

- Dimensioner. Små installationer er velegnede til hjemmebrug, du kan foretrække en håndholdt ekstruder.

- Mængden af producerede råvarer. Hvis der planlægges en kontinuerlig produktion af briketter, bør store enheder med høj ydeevne foretrækkes. Til hjemmebrug er manuelle installationer egnede, velegnede til dannelse af et lille antal emner.

At købe en maskine til Eurowood kræver en omhyggelig tilgang. Derudover er det værd at overveje producenten og egenskaberne. Ignorer ikke anmeldelser fra folk, der allerede har brugt det købte udstyr. Eksperter fraråder at være opmærksomme på prisen, da det ikke er den afgørende faktor.

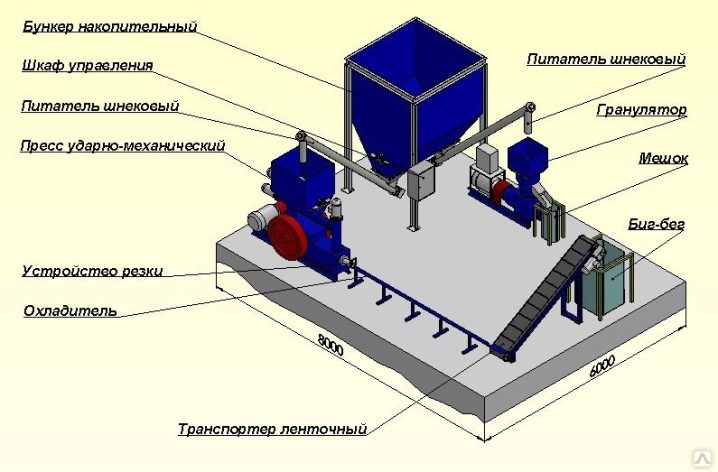

Andet udstyr på linjen

Brændselsbriketter fremstilles af forskellige typer træaffald samt af rester af biologisk oprindelse.

De hotteste produkter fås ved hjælp af olie og korn.

En komplet produktionslinje omfatter udover ekstrudere en række yderligere installationer, som hver især er ansvarlige for et bestemt trin.

Følgende enheder bruges også til fremstilling af højkvalitets eurodrops.

- Knusere og kværne. Mest anvendelig, når det kommer til dannelse af briketter fra halm, træaffald. Installationer af denne type er rettet mod grundig knusning af råmaterialer. Jo finere partiklerne er, jo tættere vil briketten være, hvilket betyder, at dens ydeevne også bliver højere.

- Kalibratorer. Med deres hjælp sigtes partikler af den nødvendige størrelse ud, som derefter går videre til fremstilling af briketter. Resten af de råvarer, der ikke har bestået udvalget, sendes til yderligere forarbejdning.

- Tørringskamre. Alt er enkelt her: Råmaterialet er fyldt med fugt, og efter knusning er det nødvendigt at sørge for at reducere træets fugtindhold. Dette er den eneste måde at forbedre brikettens arbejde på. Det skal bemærkes, at tørrekamre bruges både før og efter formaling af råmaterialerne. Jo tørrere briketten er, jo bedre vil dens egenskaber være. De fleste af indstillingerne giver dig mulighed for at justere parametrene.

- Briketmaskine. Altså en ekstruder, som er opdelt i flere typer. Afhængigt af den anvendte type udstyr er ikke kun brikettens endelige form forskellig, men også dens egenskaber. Moderne modeller øger temperaturen i kammeret og udfører således varmebehandling af råmaterialer for at danne en beskyttende skal.

- Montering af pakning. Det indgår i arbejdet på sidste trin. Eurowood er lagt i cellofan for at forhindre fugt i de færdige produkter og dermed forlænge deres holdbarhed.

Enhver maskine kan forbedres, hvis det er nødvendigt. Dette vil kræve en hydraulisk donkraft eller en speciel presse, der også fungerer hydraulisk.

For at opnå det ønskede resultat er det desuden umagen værd at sørge for køb af fastgørelsesmaterialer og andre elementer i den fremtidige struktur. Før du køber de nødvendige varer, anbefales det at studere diagrammet over den fremtidige maskine, som let kan findes på netværket. Lad os liste de vigtigste stadier af modernisering.

- Som underlag anvendes kanaler, som svejses sammen. Reoler vil være hjørner 100x100.

- Formningsmatricen er normalt lavet af tykvægget stålrør. Diameteren bestemmes ud fra størrelsen af de produkter, der er planlagt til at blive fremstillet. Derudover er der huller med en diameter på 4-5 mm i røret for at organisere rettidig tilbagetrækning af vand under kompression.

- En aftagelig bund er fastgjort til matrixen, som senere skal bruges til at fjerne de færdige briketter.

- Lageret er dannet af et rør med en diameter på 30 mm, som desuden er udstyret med et stempel. Den anden ende af røret er monteret i en hydraulisk mekanisme.

Rør blandingen grundigt i matrixen, inden udstyret sættes i.En hjemmelavet tromle, som er lavet af stålplade, vil hjælpe med dette. Du kan også bruge en eksisterende tromle fra vaskemaskinen.

Endelig, det sidste trin er samlingen af bakken med efterfølgende installation. Naturligvis vil sådant udstyr ikke tillade opnåelse af maksimal tæthed af Eurowood. Men installationen vil hurtigt klare opgaven.

Kommentaren blev sendt.